以氯为基础合成的氯化塑料和特种化学品,因其独特的物理化学性能,成为实现飞行器轻量化、安全可靠、长寿命的关键功能材料之一。随着低空经济和航空航天的蓬勃发展,对高性能、特种化的化工材料需求只会增加而不会减少。因此,这个看似传统的化工领域,将继续作为“幕后英雄”,默默地支撑着人类探索天空和宇宙的梦想。同时,这也对氯碱工业提出了更高的要求,即向绿色化、高纯化、精细化方向发展,以更好地满足高端制造业的需求。

天目山实验室水江澜教授团队在绿色氯循环领域取得突破性进展,开发出一种新型氮化钛负载钌单原子催化剂(Ru1@TiN),不仅显著提升氯化钠电解效率,还能将废弃PVC直接转化为高附加值化学品和绿色氯源,为构建闭环式可持续氯循环体系提供了全新路径,有助于发展可持续氯化学工业,为低空经济和航空航天的发展提供特种材料支撑。相关成果以“Sustainable chlorine cycle enabled by single atom catalysis”为题发表于国际顶级学术期刊《Nature Communications》,天目山实验室为第一完成单位。

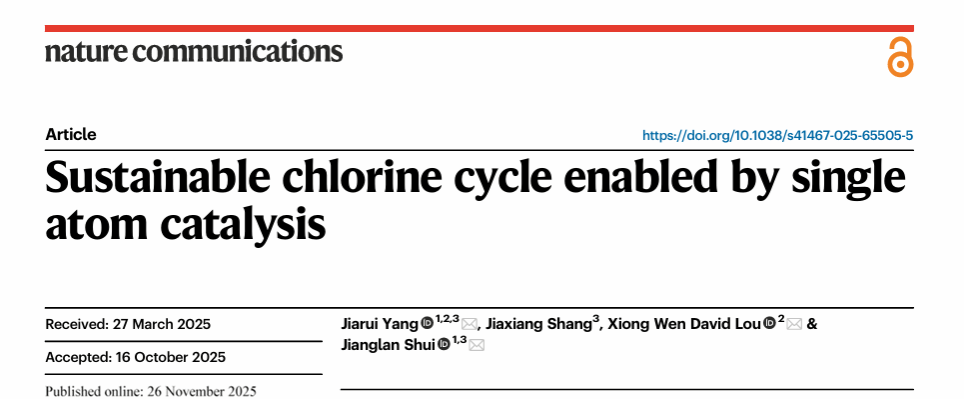

该工作提出了一个全新的可持续氯循环范式。传统路径依赖高能耗电解食盐水,产生大量温室气体与能耗。新路径以废弃PVC为原料,通过Ru₁@TiN双功能催化,实现阴极:PVC脱氯 →释放Cl⁻;阳极:Cl⁻氧化 → 生成Cl2/NaClO/环氧烃等。最终实现“以废养产、变废为宝”的绿色闭环。天目山实验室为该项研究的第一完成单位,水江澜教授为通讯作者,楼雄文教授为共同通讯作者,合作单位包括北京航空航天大学、香港城市大学等。研究受到浙江省“尖兵领雁“项目和国家自然科学基金资助。

图1. 氯相关行业和环境问题的解决方案及氯化物电解催化剂Ru1@TiN的结构

图1. 氯相关行业和环境问题的解决方案及氯化物电解催化剂Ru1@TiN的结构

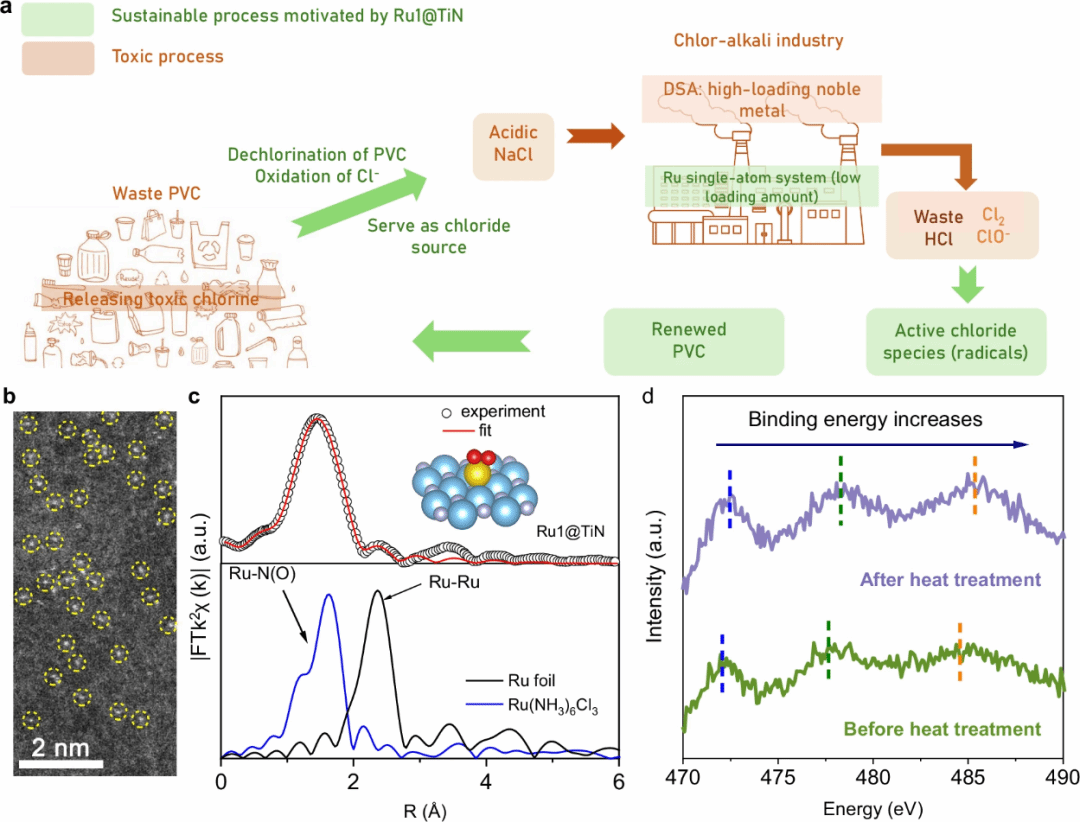

不同于常见的碳基载体,氮化钛(TiN)作为支撑材料,具备极强的抗腐蚀能力(耐受强酸/碱环境)、高导电性、强金属-载体相互作用。这使得Ru单原子在高电流密度和长期运行中仍保持高度分散,经过22天反复变工况测试后,未见聚集或失活。在模拟氯碱工业的严苛条件下(90°C,6 M NaCl + 0.2 M HCl),Ru1@TiN展现出极高的催化效率与稳定性:当电流密度攀升至1000 mA·cm-2(工业电解槽典型工况)时,其析氯过电位仅为77 mV,较商用DSA电极降低逾200 mV,且选择性始终保持在99.5%以上。更令人瞩目的是,该催化剂在22天连续变工况运行中(电流密度在200-1000 mA·cm-2间反复切换),活性衰减可忽略不计,表面无贵金属溶出或颗粒聚集现象。这一结果首次验证了单原子催化剂在工业级电流密度下的实用潜力,为替代传统高铱含量电极提供了坚实依据。

图2. TiN载体赋能稳定性与传导性

图2. TiN载体赋能稳定性与传导性

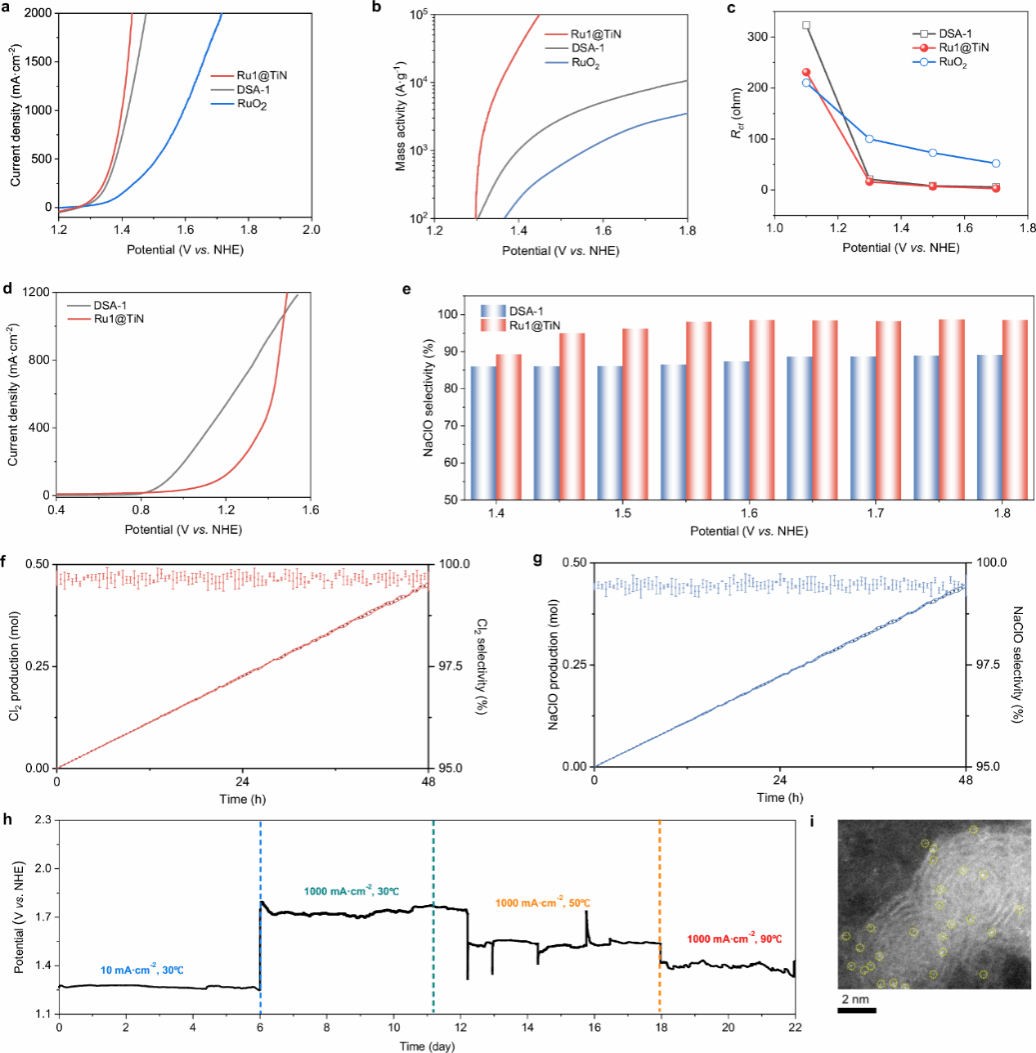

此外,研究团队创新性地将Ru1@TiN阴极用于聚氯乙烯(PVC)电化学脱氯,在0.5 M H2SO4电解液中实现近90%脱氯效率,同时阳极耦合CER反应生成高纯度Cl2(法拉第效率>98%)。该双电极体系成功将PVC废弃物转化为三类高附加值产物:氯气、次氯酸、环氧乙烷等产物,为定向转化废弃含氯塑料提供了精准控制方案。

图3. 废塑料到高值化学品的闭环转化

图3. 废塑料到高值化学品的闭环转化

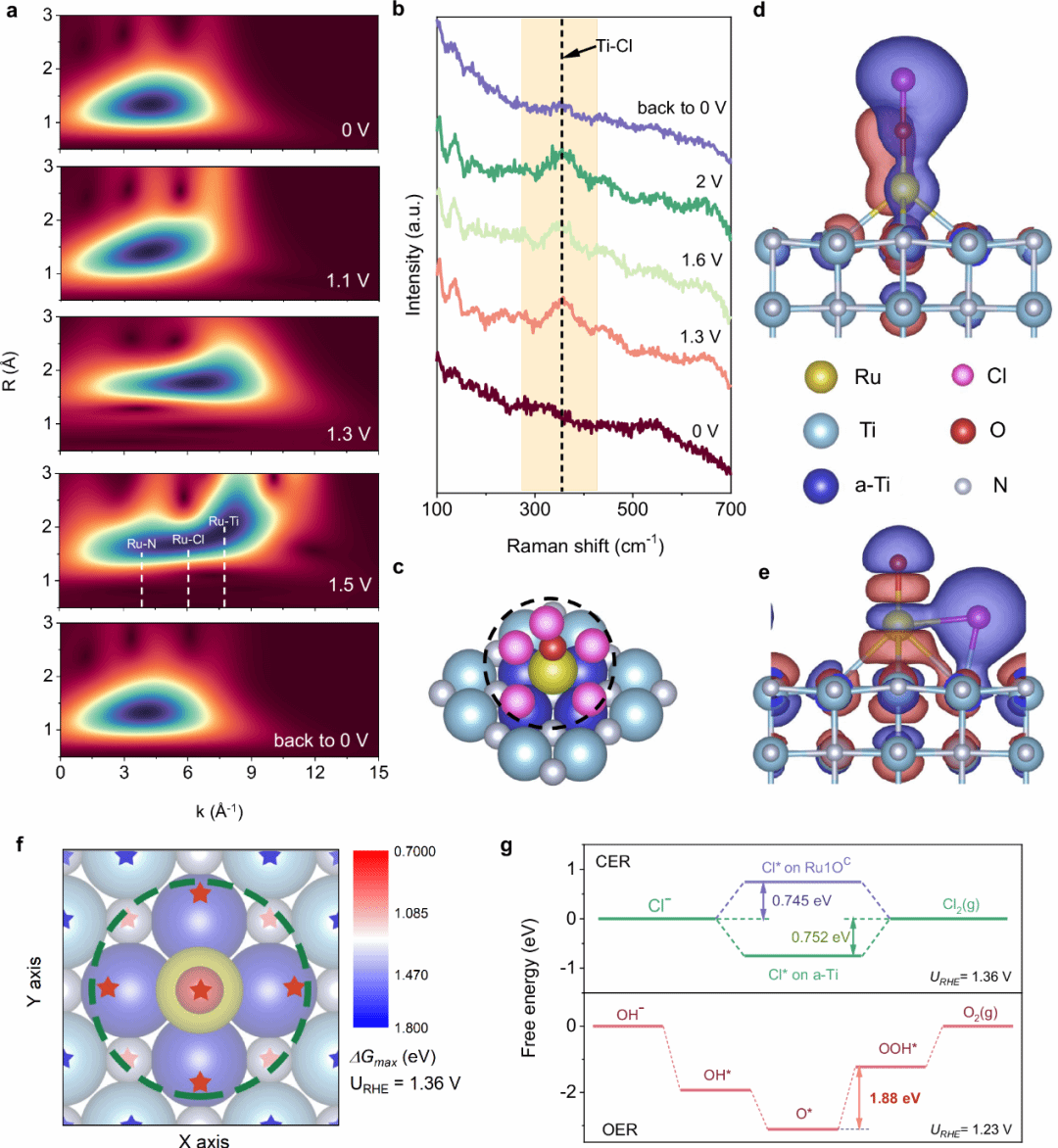

通过同步辐射XANES、原位拉曼光谱及DFT计算,研究团队捕捉到Ru₁@TiN在电化学工况下的动态活性位重构过程:反应中,单个钌原子(Ru₁)与载体TiN表面的钛原子耦合,形成“Ru1Oc-Ti4”多原子协同活性中心。与传统RuO2表面刚性活性位不同,这种动态活性点结构能通过Ti3+/Ti4+氧化还原缓冲效应稳定反应中间体,从而加强*Cl⁻吸附并降低Cl-Cl耦合能垒,其理论析氯过电位与实验值高度吻合。这一发现为理性设计抗腐蚀、高稳定性的单原子工业催化剂提供了全新理论框架。

图4. 动态活性位机制的本质揭示

图4. 动态活性位机制的本质揭示

这项工作不仅能推动氯碱工业节能减排,开辟塑料高值化回收新路线,还是氯化物催化剂设计的重大进展,是化工过程绿色转型的典范,展示出可再生能源耦合电催化技术的巨大潜力。

EN

EN

EN

EN